Реконструкция исторического здания в центре Киева

В последнее время высокопрочные марки стали находят все более широкое применение в различных отраслях экономики и прежде всего в строительстве. Основной вектор применения высокопрочных сталей ориентирован на новое строительство высотных зданий и мостов, а в сегменте реконструкции металлические конструкции иногда являются единственно возможным решением.

Преимущества применения стальных конструкций при реконструкции зданий:

Относительная легкость, что дает малые сечения и собственный вес.

Возможность заводского изготовления значительной части деталей.

Центрация передачи усилий и прогнозируемость работы.

Скорость и технологичность возведения, малоелементисть и компактность решений.

Высокая прочность и надежность конструкций, прозрачность механической работы элементов и узлов.

Гибкость в применении за счет возможности сварки на площадке.

Долговечность и высокая ремонтопригодность при последующих реконструкциях.

Возможность предварительного напряжения.

Обследование

Усилению подлежали основные несущие строительные конструкции части нежилых помещений в подвальном, на первом и втором этажах здания 1952 года постройки в Печерском районе Киева. Местоположение: ул. Крещатик, 29/1, Киев, Украина.

При эксплуатации здание подвергалось неоднократным перепланировкам и изменениям конструктивных решений. Был изменен уровень пола, создавались новые проемы в стенах, заменялись и добавлялись перекрытия и т.д.

По составу конструкций дом относится ко II группе капитальности и III степени огнестойкости, по конструктивной схеме - к жестким зданиям с продольными и поперечными несущими стенами. Пространственная жесткость обеспечивается совместной работой продольных и поперечных стен, дисков покрытия и перекрытия, а также жестким прикреплением балок к колоннам.

Фундаменты в обследуемой части здания выполнены монолитными железобетонными ленточными под стену. Перекрытия над подвальным и первым этажами заменены, выполнены монолитными железобетонными по профилированному настилу и опираются на подведенные стале-кирпичные ригели.

Стена обследованной части здания в подвале выполнена из полнотелого керамического кирпича на цементно-песчаном растворе. На первом этаже стена переходит в железобетонные монолитные колонны, идущие до второго этажа и служащие опорой для железобетонного ригеля-рандбалки, на который опирается фасадная стена.

Железобетонный монолитный ригель по колоннам установлен на отм. +6,690 мм и имеет неразрезную пятипролетную расчетную схему. На момент обследования железобетонного ригеля были выявлены следующие повреждения: обнажение и коррозия арматуры, ее набухание, вследствие систематического намокания из-за плохо устроенной гидроизоляции террасы и отсутствия функционирующего внутреннего водостока; коррозия бетона и высолы, приводящие к уменьшению его проектной прочности; неоднородность поперечного сечения вдоль тела ригеля, некачественные монолитные работы на момент возведения здания.

Ригель воспринимает все нагрузки от собственного веса фасадной кирпичной стены по оси «6» в рамках с 3-го по 8-й этажи; собственного веса и полезной нагрузки перекрытий, грузовая площадь которых расположена вдоль оси «6» в рамках с 3-го по 8-й этажи; собственный вес и снеговую нагрузку от кровли, грузовая площадь которой расположена вдоль оси «6».

Экспертно установлено, что физический износ конструкций железобетонного ригеля составляет около 30%. Учитывая неопределенность работы ригеля и исходя из принципов разумного предостережения, железобетонный ригель принят как имеющий неудовлетворительное физическое состояние и требующий усиления.

Подвальная часть здания вследствие нарушений пришла в аварийное состояние. В частности, были вырезанные проемы в основной несущей стене с устройством металлической обоймы. Поскольку не было обеспечено плотного прилегания кладки к обойме и стале-кирпичному ригелю, произошло растрескивание кирпичных столбов в обоймах с потерей несущей способности экспертно до 60%.

Ситуация осложнялась тем, что при ограниченной высоте подводимых снизу конструкций существовала острая необходимость пропускания вентиляционных коробов в балочном пространстве.

Конструктивное решение

Фундаментная часть здания была усилена путем пересадки на вдавливаемые сваи, полностью заменяющие ленточный фундамент. Пересадка осуществлялась после выполнения усиления ригеля-рандбалки, стен и колонн, поскольку происходила за счет собственного веса здания.

Простенки в подвале подлежали сносу после полной пересадки здания на сваи и включения их в работу.

Существующие обоймы в подвале усилены путем замены планок на сплошные листы из стали С345 (09Г2С) с заполнением пустот. Колонны также были усилены.

Существующий стале-кирпичный ригель получил новые сплошные листы вместо планок, а все пустоты в нем также инъецированы раствором. Поскольку железобетонная подушка внутри ригеля являлась не ремонтопригодной и к ней небыло доступа, был разработан специальный многотраверсный обрамляющий контурный узел для трансляции усилий.

Основная проблема реконструкции заключалась в том, что под поврежденную коррозией и не ремонтопригодную железобетонную ригель-рандбалку, которую невозможно заменить или разгрузить в условиях строительства, нужно было подвести новые усиливающие, а по факту - дублирующие конструкции. Эти конструкции должны обеспечивать полное восприятие нагрузки от вышележащих этажей в случае аварийной ситуации с железобетонным ригелем при реконструкции, а также передачу нагрузки вдавливания весом здания на нижерасположенные конструкции коробчатых колонн с последующей трансляцией на сваи.

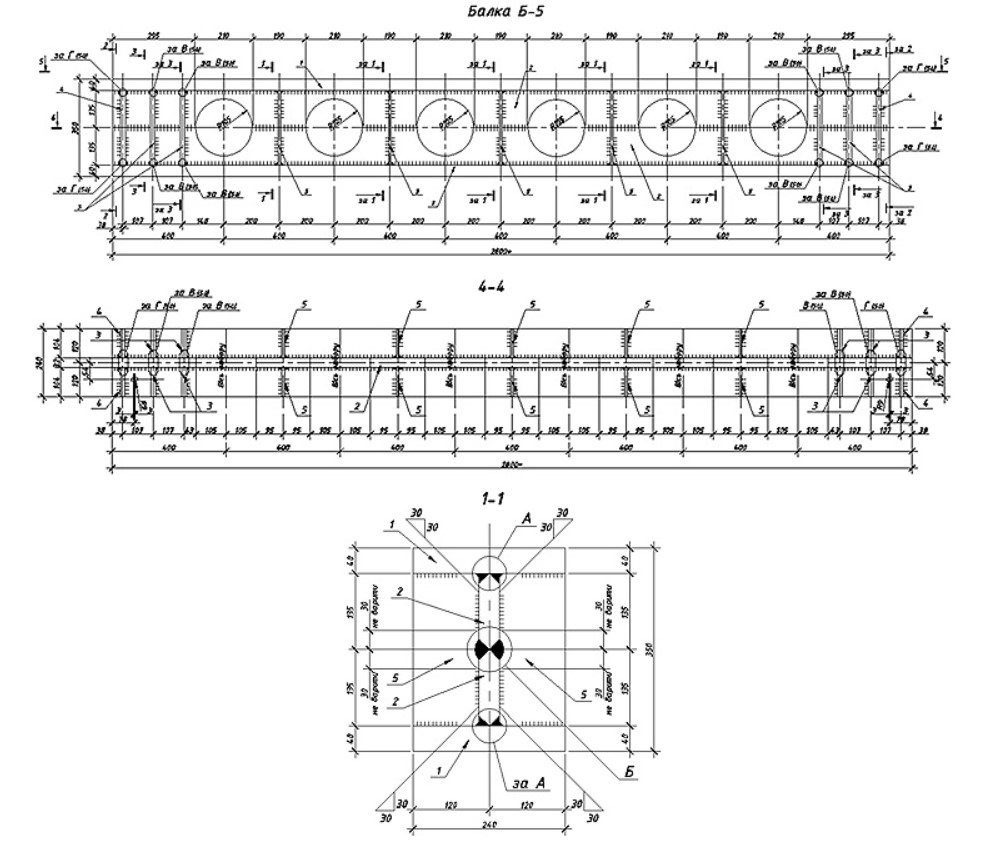

Пролет в осях между колоннами составляет до 3 м. Поскольку сам по себе железобетонный ригель имеет значительную строительную высоту, максимальный габарит подводимых снизу конструкций не должен был превышать 350 мм.

Для решения задачи по усилению несущих конструкций в стесненных условиях была использована высокопрочная сталь S460ML по ДСТУ EN 10025-4:2007 для производства которой применяют термомеханический контролируемый прокат (ТМСР - Thermo-Mechanical Controlled Process) - инновационную технологию, при которой конечная мелкозернистая микроструктура металла достигается микролегированием, прокаткой в диапазоне температур 900-700 °С и контролируемым охлаждением. Данный вид производства проката отличается от других способов отсутствием дополнительной термообработки вне потока и минимальным использованием легирующих элементов.

Мелкозернистая структура также обеспечивает высокую прочность и хорошую формованисть. TMCP-прокат имеет низкий углеродный эквивалент и обусловливает хорошую свариваемость.

Для пропускания вентиляционных коробов в балочном пространстве были предусмотрены 2-6 отверстий диаметром 210 мм под округлый гофро-рукав 200 мм. При этом толщина полок и стенки балок составляет 40 мм.

Чертежи рабочего проекта разработаны НИЧП «Вартість».

Изготовление балок осуществлено заводом «Сталтех» (г. Бровары).