Реконструкція історичної будівлі в центрі Києва

Останнім часом високоміцні марки сталі знаходять все більш широке застосування в різних галузях економіки і перш за все в будівництві. Основний вектор застосування високоміцних сталей орієнтований на нове будівництво висотних будівель і мостів, а в сегменті реконструкції металеві конструкції іноді є єдино можливим рішенням.

Переваги застосування сталевих конструкцій при реконструкції будівель:

Відносна легкість, що дає малі перетини і власну вагу.

Можливість заводського виготовлення значної частини деталей.

Центрація передачі зусиль і прогнозованість роботи.

Швидкість і технологічність зведення, малоелементість і компактність рішень.

Висока міцність і надійність конструкцій, прозорість механічної роботи елементів і вузлів.

Гнучкість в застосуванні за рахунок можливості зварювання на майданчику.

Довговічність і висока ремонтопридатність при наступних реконструкціях.

Можливість попереднього напруження.

Обстеження

Посиленню підлягали основні несучі будівельні конструкції частини нежитлових приміщень в підвальному, на першому і другому поверхах будівлі 1952 року побудови в Печерському районі Києва.

При експлуатації будівля піддавалася неодноразовим переплануванням і змін конструктивних рішень. Був змінений рівень підлоги, створювалися нові отвори в стінах, замінялися і додавалися перекриття і т.д.

За складом конструкцій будинок відноситься до II групи капітальності і III ступеня вогнестійкості, за конструктивною схемою - до жорстких будівель з поздовжніми і поперечними несучими стінами. Просторова жорсткість забезпечується спільною роботою поздовжніх і поперечних стін, дисків покриття та перекриття, а також жорстким прикріпленням балок до колон.

Фундаменти в обстежуваній частині будівлі виконані монолітними залізобетонними стрічковими під стіну. Перекриття над підвальним і першим поверхами замінені, виконані монолітними залізобетонними по профільованому настилу і спираються на підведення стале-цегляні ригелі.

Стіна обстеженої частини будівлі в підвалі виконана з повнотілої керамічної цегли на цементно-піщаному розчині. На першому поверсі стіна переходить в залізобетонні монолітні колони, що йдуть до другого поверху і службовці опорою для залізобетонного ригеля-рандбалки, на який спирається фасадна стіна.

Залізобетонний монолітний ригель по колонах встановлено на відм. +6,690 мм і має нерозрізну пятипролітну розрахункову схему. На момент обстеження залізобетонного ригеля були виявлені наступні пошкодження: оголення і корозія арматури, її набухання, внаслідок систематичного намокання через погано влаштовану гідроізоляцію тераси і відсутності функціонуючого внутрішнього водостоку; корозія бетону і висоли, що призводять до зменшення його проектної міцності; неоднорідність поперечного перерізу вздовж тіла ригеля, неякісні монолітні роботи на момент зведення будівлі.

Ригель сприймає все навантаження від власної ваги фасадної цегляної стіни по осі «6» в рамках з 3-го по 8-й поверхи; власної ваги і корисного навантаження перекриттів, вантажна площа яких розташована вздовж осі «6» в рамках з 3-го по 8-й поверхи; власну вагу і снігове навантаження від покрівлі, вантажна площа якої розташована уздовж осі «6».

Експертно встановлено, що фізичний знос конструкцій залізобетонного ригеля становить близько 30%. З огляду на невизначеність роботи ригеля і виходячи з принципів розумного застереження, залізобетонний ригель має незадовільний фізичний стан і вимагає посилення.

Підвальна частина будівлі внаслідок порушень прийшла в аварійний стан. Зокрема, були вирізані отвори в основній несучій стіні з влаштуванням металевої обойми. Оскільки не було забезпечено щільного прилягання кладки до обойми і стале-цегельному ригелю, відбулося розтріскування цегляних стовпів в обоймах з втратою несучої здатності експертно до 60%.

Ситуація ускладнювалася тим, що при обмеженій висоті, конструкцій підводяться знизу та існувала гостра необхідність пропускання вентиляційних коробів в балочному просторі.

Конструктивне рішення

Фундаментна частина будівлі була посилена шляхом пересадки на вдавлювані палі, які повністю замінюють стрічковий фундамент. Пересадка здійснювалася після виконання посилення ригеля-рандбалки, стін і колон, оскільки відбувалася за рахунок власної ваги будівлі.

Простінки в підвалі підлягали знесенню після повної пересадки будівлі на палі і включення їх в роботу.

Існуючі обойми в підвалі посилені шляхом заміни планок на суцільні листи зі сталі С345 (09Г2С) із заповненням порожнеч. Колони також були посилені.

Існуючий стале-цегляний ригель отримав нові суцільні листи замість планок, а всі порожнечі в ньому також ін'єцьовані розчином. Оскільки залізобетонна подушка всередині ригеля була ні ремонтопридатною і до неї не було доступу, був розроблений спеціальний багатотраверсний контурний вузол для трансляції зусиль

Основна проблема реконструкції полягала в тому, що під пошкоджену корозією і не ремонтопридатність залізобетонний ригель-рандбалки, який неможливо замінити або розвантажити в умовах будівництва, потрібно було підвести нові підсилюючі, а по факту - дублюючі конструкції. Ці конструкції повинні забезпечувати повне сприйняття навантаження від верхніх поверхів в разі аварійної ситуації з залізобетонним ригелем при реконструкції, а також передачу навантаження вдавлення вагою будівлі на розташовані нижче конструкції коробчатих колон з подальшою трансляцією на палі.

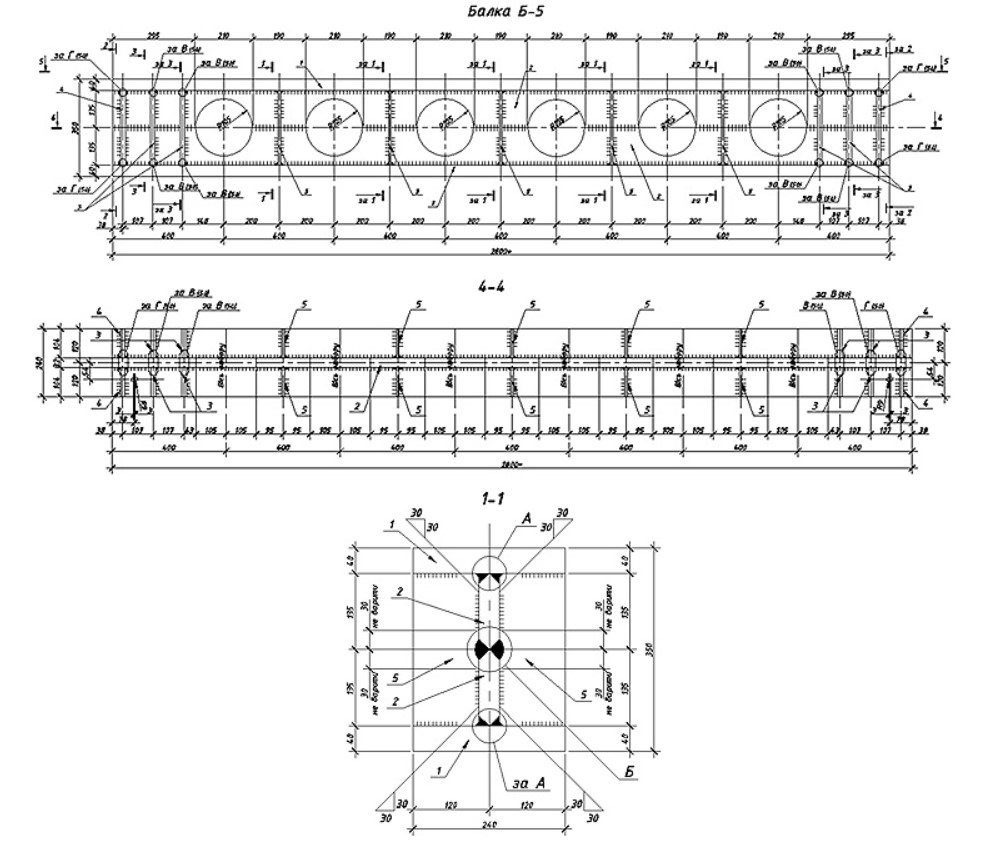

Проліт в осях між колонами становить до 3 м. Оскільки сам по собі залізобетонний ригель має значну будівельну висоту, максимальний розмір підводяться знизу конструкцій не повинен перевищувати 350 мм.

Для вирішення завдання щодо посилення несучих конструкцій в умовах обмеженого простору була використана високоміцна сталь S460ML по ДСТУ EN 10025-4: 2007 для виробництва якої застосовують термомеханічний контрольований прокат (ТМСР - Thermo-Mechanical Controlled Process) - інноваційну технологію, при якій кінцева дрібнозерниста мікроструктура металу досягається мікролегуванням, прокаткою в діапазоні температур 900-700 ° С і контрольованим охолодженням. Даний вид виробництва прокату відрізняється від інших способів відсутністю додаткової термообробки поза потоком і мінімальним використанням легуючих елементів.

Дрібнозерниста структура також забезпечує високу міцність і гарну формованість. TMCP-прокат має низький вуглецевий еквівалент і обумовлює хорошу зварюваність.

Для пропускання вентиляційних коробів в балочному просторі були передбачені 2-6 отворів діаметром 210 мм під округлий гофро-рукав 200 мм. При цьому товщина полиць і стінки балок становить 40 мм.

Креслення робочого проекту розроблені НІЧП «Вартість».

Виготовлення балок здійснено заводом «Сталтех» (м.Бровари).